-

Область техники: Материаловедение, металловедение, композиционные материалы. Направление: Термическая обработка металлов и сплавов. Цель: Технология позволяет повысить эксплуатационные, механические и технологические свойства конструкционных и инструментальных сталей. -

Краткое описание и специфические особенности. Процесс осуществляют на традиционном термическом оборудовании и не требует дополнительных затрат. Новые режимы закалки и отпуска (температура, продолжительность, последовательность операций, химический состав охлаждающей среды составляют “ноу-хау”) позволяют получить однородную мелкоизмельченную структуру конструкционных и инструментальных сталей. По сравнению с традиционной термообработкой, разработанная обработка увеличивает прочность на изгиб материала на 10 - 50%, пластичность более чем в 2 раза, ударную вязкость в 2 - 15 раз при сохранении высокой твердости закаленной стали.

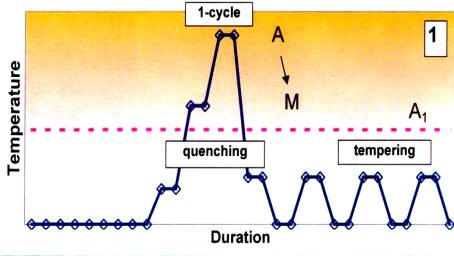

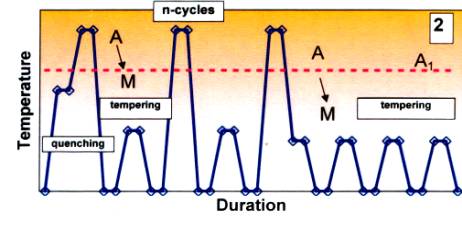

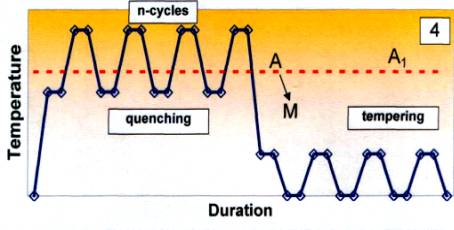

- Диаграммы упрочняющей

- термоциклической обработки.

- Преимущества перед традиционной

- термической обработкой.

- Результаты испытаний и

- промышленная апробация.

- Тип изделий

- Сталь

- Свойство

- Увеличение, раз

- Пуансоны

- У8 (0,8% C)

- износостойкость

- >10

- Метчики

- У8 (0,8% C)

- износостойкость

- 2

- Пуансоны, матрицы

- X12 (2%С, 12%Сr)

- износостойкость

- 2

- Плашки

- 9XC (0.9%C, 1%Cr, 1,5%Si)

- износостойкость

- 2

- Пули, снаряды

- ...........---

- пулепробиваемость

- >2

- Возможные пути реализации

- технологии и сотрудничества.

|  |

|  |

Процесс позволяет заменить высоколегированные стали на низколегированные.

Процесс дает возможность уменьшить вес конструкции.

Процесс наиболее эффективен для особо ответственных конструкций, изделий и инструмента, испытывающих большие ударные нагрузки.

Процесс позволяет улучшить закаливаемость сталей, исправить их неоднородную структуру.

Структура и свойства обработанных сталей.

Использование нового процесса термообработки, общая продолжительность которого увеличивается на 10-20%, позволяет получить на некоторых марках сталей свойства подобные свойствам “булатной” стали. Например, для нелегированной стали У8 (0,8% C) с твердостью HRC 59 - 60 после обработки удалось поднять ударную вязкость образцов без надреза (10x10x55 мм.) в 13 - 15 раз от 0,2 МДЖ/м2 (после традиционной термообработки) до 2,5 - 3 МДЖ/м2; а прочность при изгибе образцов (5x10x55 мм.) возросла на 25 - 30% от 2850 МРа до 3550 - 3850 МРа. При этом образуется структура, состоящая из однородной смеси высокоуглеродистого и малоуглеродистого мартенсита. “Мягкий” малоуглеродистый мартенсит придает стали У8 высокую пластичность и ударную вязкость, а “твердый” высокоуглеродистый мартенсит - высокую прочность и твердость ,подобно тому, как влияет структура на свойства “булатной” стали.

Технология прошла промышленное опробование на конструкционных и инструментальных сталях Советского производства в условиях нескольких предприятий России и Беларуси.

Примеры: Повышение свойств упрочненных изделий и инструмента.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Процесс прост в осуществлении, экологически безвреден, осуществляется на стандартном оборудовании, легко автоматизируется.

Предлагается процесс в том виде, как он разработан. Потребуются дополнительные испытания образцов из сталей, не применяемых в Беларуси.

Данная технология дает возможность разработки современных сталей, обладающих одновременно высокой вязкостью и прочностью, специальных сталей с особыми свойствами, сталей с эффектом памяти формы, малолегированных сталей с повышенной надежностью, высокоизносостойких сталей на базе современных технологий их изготовления. Для этих целей потребуются дополнительные инвестиции со стороны зарубежных партнеров в рамках выполнения совместных научных исследований.